1. AQL标准(正常检验单次抽样质量允收标准)

我们采用的是国际上使用最广泛的检验标准ANSI/ASQC Z1.4-2003(R2013)(此标准等同于:MIL STD 105,ISO2859-1, BS 6001, NFX 06-022, DIN 40080, UNI 4842,GB2828)单次抽样计划。正常检验二级单次抽样计划(I,II,III)通常用于决定产品外观和功能的抽样数。特殊抽样计划(S-1, S-2, S-3, S-4)通常用于决定产品安全性、可靠性、产品性能和其它特殊测试的抽样数。

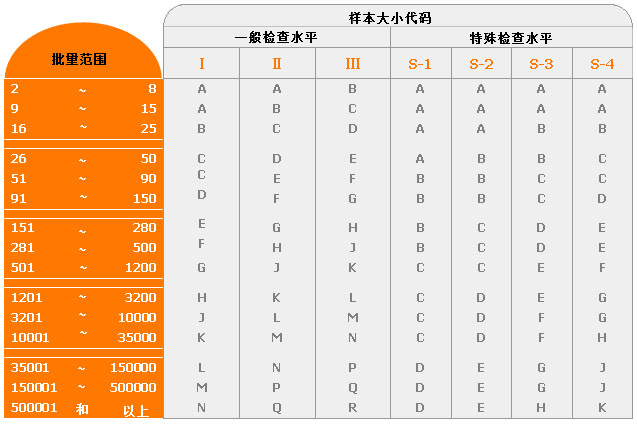

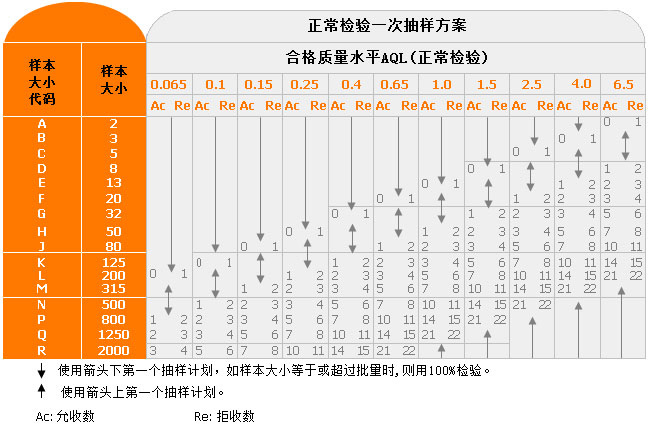

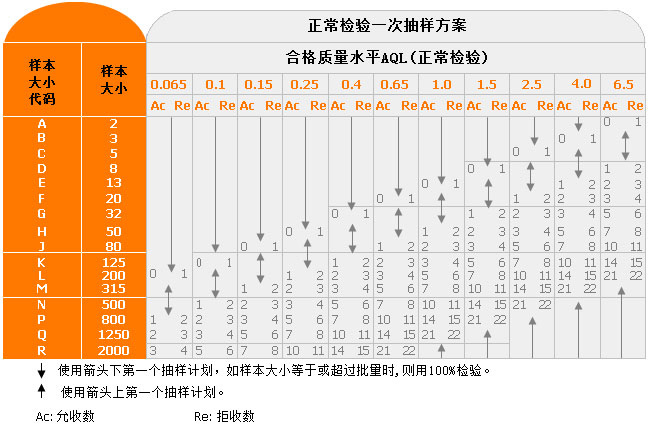

AQL抽样表

表格 A:

表格 B:

不同的抽样计划决定不同的检验样品数量。在表A中规定了三种抽样计划I级,II级和III级,如果客户没有特别要求,最常使用的是II级正常抽样计划。I级抽样计划通常用于放松检验,III级抽样计划一般用于加严抽样检验。特殊抽样计划(S-1, S-2, S-3, S-4)通常用于小样品量检验的项目,如一些破坏性测试或是比较耗时的测试,或者对抽样风险要求不高的检验。

抽样数量由表A的样本量字母码和表B的AQL允收水平共同决定。通过表A可以确定样本字母码,通常表B可以决定抽样数量以及缺陷的允收标准数量。

关于缺陷的判定,如果客户没有特别指示,我们检验一般采用AQL表中单次随机抽样II级水平抽样,AQL接受水平为:严重缺陷0,重缺陷2.5,轻缺陷4.0的标准执行。

举个例子:一批货物的批数量是3000个,根据单次随机抽样,II级水平抽样,接受的质量标准是分别对应严重缺陷、重缺陷和轻缺陷0/2.5/4.0。

先查A表,批数量在1201到3200的对应II级抽样水平的字母是K,然后查B表,K是125,就是说这次抽样的样品数是125个。然后对应于K125,查表B,对应也0/2.5/4.0接受水平的数字分别是0,7和10,意思是这个抽样的125个样品经过逐个检验,发现缺陷的最大接受水平分别是严重缺陷样品数0,重缺陷样品数7和轻缺陷样品数是10。

也就是说,如果这批抽样125个样品中,如果检验结果判定的严重缺陷的样品超过0个,或者含重缺陷的样品数超过7个,或者含轻缺的样品数陷超过10个,这批货就被判定为不合格。

缺陷分类标准

如果客户没有特殊规定,我们将按下面的原则对缺陷进行分类:

致命缺陷: 在产品的使用和维护过程中会给消费者带来伤害、不安全的情况,或者产品不符合相关法律法规的缺陷。

主要缺陷: 会降低产品的使用性和可靠性的一些功能缺陷,或者是会影响销售的明显的外观缺陷。

次要缺陷: 不会影响产品的使用,但会影响产品销售的缺陷。

如果在同一个(套)产品发现多个缺陷,在缺陷列表中的缺陷数,只记最严重的缺陷,但其它缺陷也要备注出来。如果发现任何致命缺陷,整批货的检验结果应该是不通过,由客户决定能不能接受。

2. 国际标准: ISTA-1A / 2A 外箱跌落测试

对外箱跌落测试,一般采用国际安全运输协会制定的ISTA-1A或2A的标准。大多客户会选用1A的标准进行测试,1A和2A的测试程序基本一样,只是跌落高度有差别。

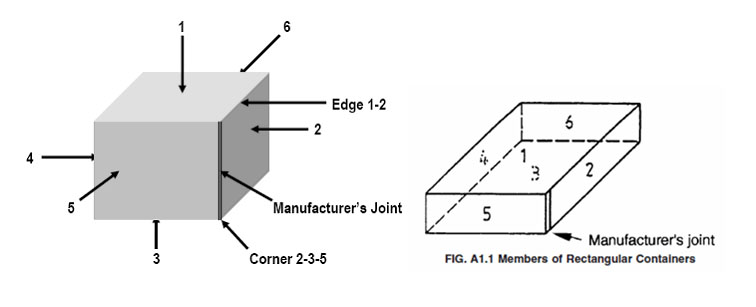

通常情况下,我们检验使用国际标准ISTA-1A来做外箱跌落测试,使用的方法是“一角三边六面法”。

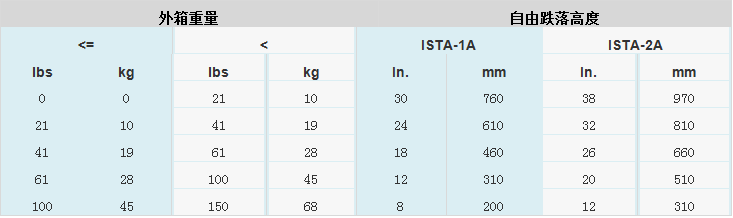

1) 跌落高度

跌落高度随着包装货物箱子重量不同而不同,有不同的高度自由跌落测试:

2) 跌落测试程序

a. 首先,检查产品,以保证做测试的产品都是好的产品,包括外观和功能。

b. 重新包回原来的包装状态,包括外箱的打包带(如果有的话)。

c. 选择合适的地板,地板必须要平整,坚硬。如水泥地,铁板等。

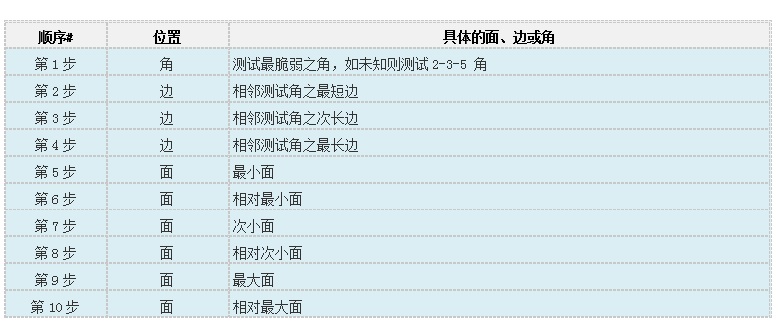

d. 按以下顺序进行测试:

测试完成后,以下情况视为测试不通过:

-外箱受损

-外箱里面的产品单个包装破损

-样品损坏、变形,或造成产品刮伤,凹陷等外观问题

-产品功能出现问题。